こんにちは、コタツです。

あっという間に10月も終わり、秋のさわやかな気候の中にも冬の気配を感じる毎日です。

こんにちは、コタツです。

あっという間に10月も終わり、秋のさわやかな気候の中にも冬の気配を感じる毎日です。

先日、大阪で「FactorISM(ファクトリズム)」と言うイベントが開催されていました。

FactorISMは、2020年から始まり大阪の様々な企業が参加して工場の見学やワークショップが行われるオーブンファクトリーイベントです。

FactorISMは、2020年から始まり大阪の様々な企業が参加して工場の見学やワークショップが行われるオーブンファクトリーイベントです。

今回私は、大阪府八尾市(やおし)のフライパンなどの調理器具を製造している「藤田金属株式会社(ふじたきんぞくかぶしきがいしゃ)」さんに見学に行ってきました。

大きなフライパンが目印のめちゃくちゃオシャレな工場です。

大きなフライパンが目印のめちゃくちゃオシャレな工場です。

工場の2階部分がこれまたオシャレなショップになっていて、作られた製品を購入したりテラスから製造する様子を見ることができます。

工場の2階部分がこれまたオシャレなショップになっていて、作られた製品を購入したりテラスから製造する様子を見ることができます。

主力商品のさまざまなフライパン。

主力商品のさまざまなフライパン。

フライパンの製造過程。

フライパンの製造過程。

テラスから見える製造現場。

テラスから見える製造現場。

モニターも置かれていて、細かい作業風景を見ることができます。

(なんだか現場監督になった気分!(^^)!)

モニターも置かれていて、細かい作業風景を見ることができます。

(なんだか現場監督になった気分!(^^)!)

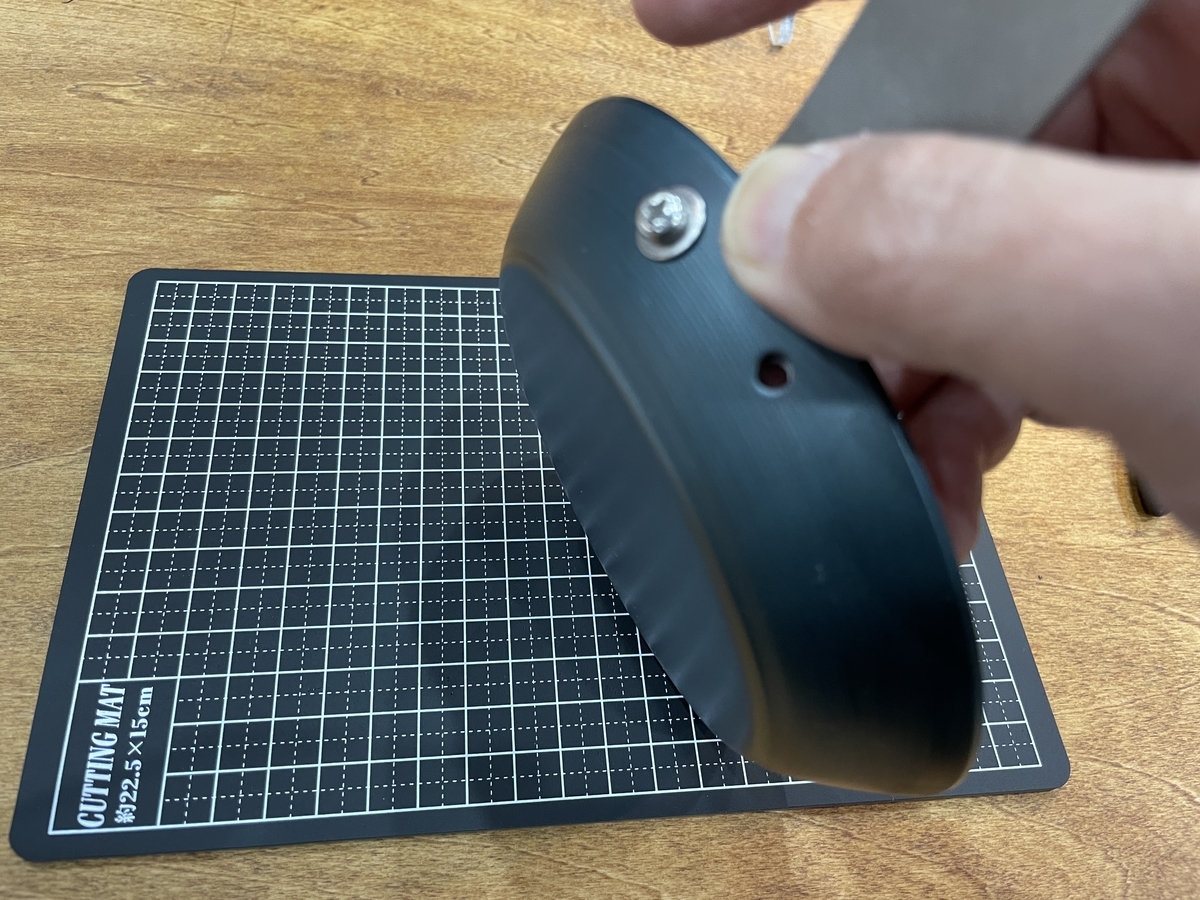

その後、フライパン作りのワークショップに参加しました。

フライパン作りと言っても持ち手をねじで取り付けるだけなので、簡単な作業です。

「こんなの余裕!」なんて思いながら出来上がったフライパンを悦に入って眺めていると何かおかしい。

なんということでしょう!本来外側に付けるはずの持ち手が内側に付いているではありませんか!

「こんなの余裕!」なんて思いながら出来上がったフライパンを悦に入って眺めていると何かおかしい。

なんということでしょう!本来外側に付けるはずの持ち手が内側に付いているではありませんか!

安定の凡ミス…。 普段から説明書や料理のレシピをちゃんと読まないから無駄な作業が増えるんや!(T-T)

気を取り直して今度こそ完成!

気を取り直して今度こそ完成!

ワークショップの後、工場を案内していただきました。

プレス加工で急須の本体部分を作っています。

プレス加工で急須の本体部分を作っています。

鉄板を丸く型抜きしています。

鉄板を丸く型抜きしています。

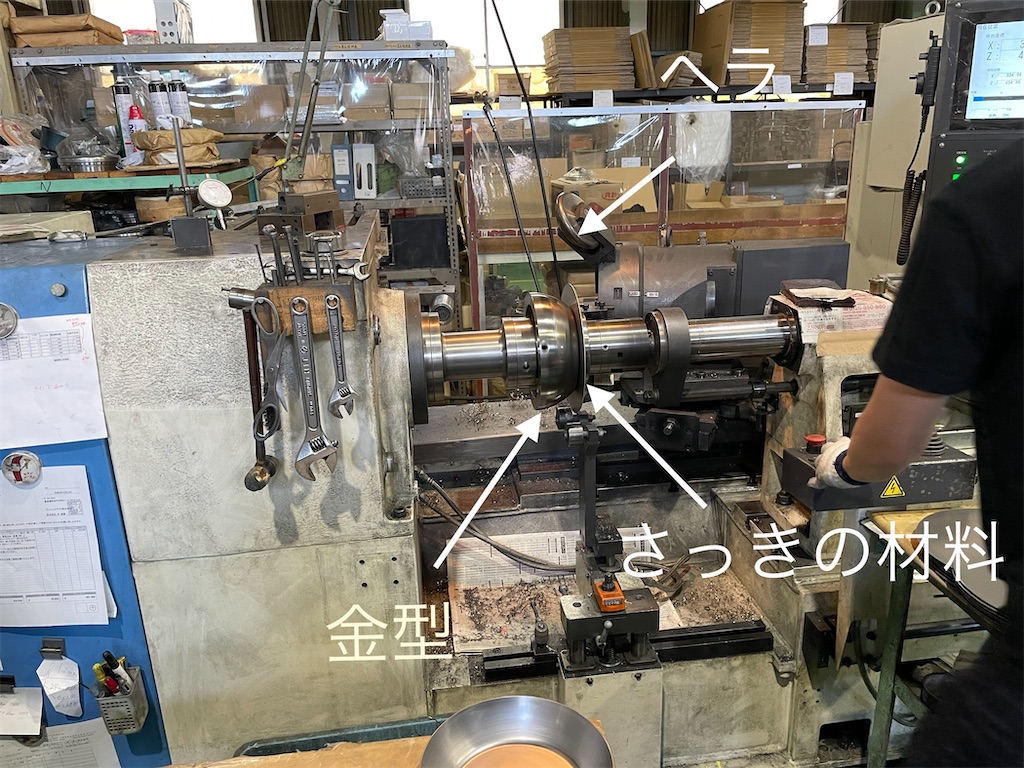

型抜きした鉄板を「ヘラ絞り」加工します。

型抜きした鉄板を「ヘラ絞り」加工します。

ヘラ絞りとは、回転させた金属にヘラと呼ばれる工具を押し当てて金属を延ばし形を作る加工技術です。

鉄板を機械にセットします。

鉄板を機械にセットします。

回転させた鉄板にヘラを当てると金型に沿って形が作られていきます。

回転させた鉄板にヘラを当てると金型に沿って形が作られていきます。

出来上がり!

出来上がり!

型に鉄板を押し当てて形を作る「プレス加工」に比べて、ヘラ絞り加工は生産量が少ないそうです。 藤田金属さんでは鉄製のフライパンは重いため、プレス加工より薄く仕上あがるヘラ絞り加工を行うことによって軽くて扱いやすいフライパンを作っているそうです。

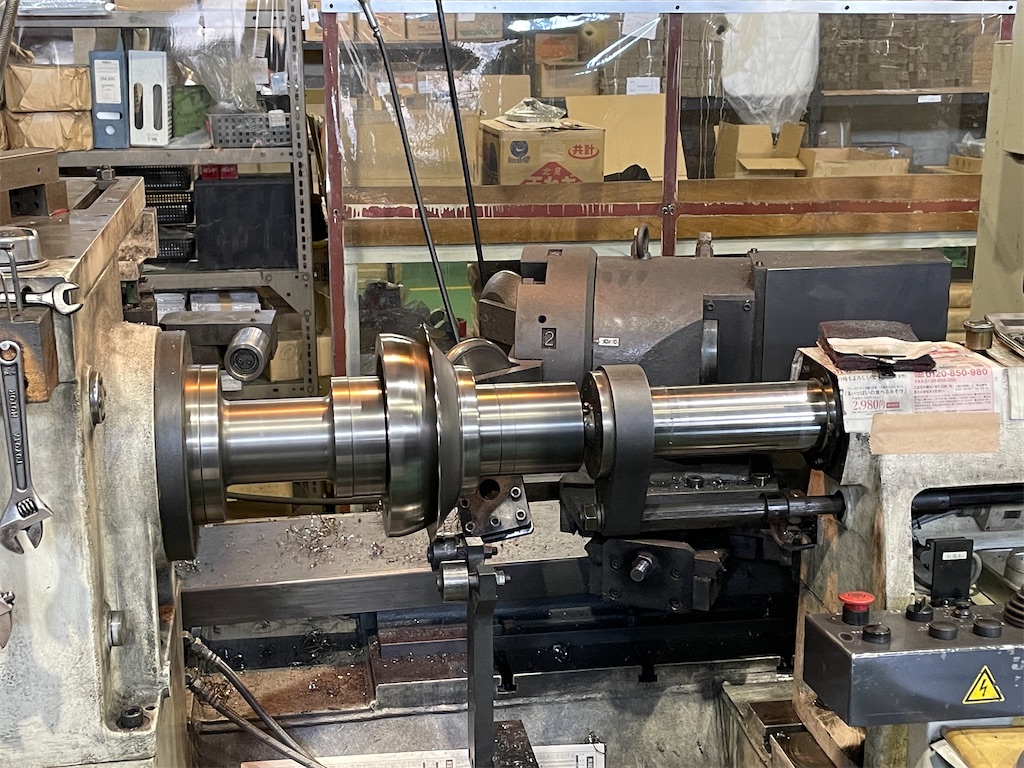

製品作りに重要な金型を作る場所。

製品作りに重要な金型を作る場所。

「ハードテンパー加工」を行ってる所。

成形した製品を700℃になるまでバーナーで焼きを入れた後油に浸します。

油に入れるタイミングが難しく職人の技が必要で手間がかかる作業だそうです。

「ハードテンパー加工」を行ってる所。

成形した製品を700℃になるまでバーナーで焼きを入れた後油に浸します。

油に入れるタイミングが難しく職人の技が必要で手間がかかる作業だそうです。

私が以前鉄製のフライパンを買った時、さび止めのための塗装を取るために「シーズニング」と呼ばれる空焼きを行わなければなりませんでした。

フライパンをガス火で煙が出るまで熱して表面のさび止め塗装を焼き切らないといけないのですが、最近のガスコンロは高温になると自動で弱火になるためうまくできず、カセットコンロを使ってやっとシーズニングができました。

最近は、IHのコンロもかなり普及してシーズニングが行えない家庭も増えてきたので、こちらの会社では、あらかじめフライパンを高温で焼いて油をつける「ハードテンパー加工」を施した商品を開発したそうです。 そうすることで、面倒なシーズニングと最初にフライパンに油をなじませる「油ならし」を行う必要が無くなり買った後すぐに使うことができるそうです。

加工済みの製品。

加工済みの製品。

1つづつ手作業で持ち手を付けていきます。

1つづつ手作業で持ち手を付けていきます。

仕上がった製品。

画像奥に見える銀色の製品は、さび止めのクリア塗装が施されているため使う前にシーズニングと油ならしが必要だそうです。

仕上がった製品。

画像奥に見える銀色の製品は、さび止めのクリア塗装が施されているため使う前にシーズニングと油ならしが必要だそうです。

工場見学を終えてショップで買い物をしたらマネートレイもフライパンでした。

かわいいなぁと思って写真を撮ろうとしたらスタッフの方がわざわざお金を置いてくださいました。

工場見学を終えてショップで買い物をしたらマネートレイもフライパンでした。

かわいいなぁと思って写真を撮ろうとしたらスタッフの方がわざわざお金を置いてくださいました。

購入した玉子焼き機とミニフライパンでキッシュとホットケーキを焼いてみました。

購入した玉子焼き機とミニフライパンでキッシュとホットケーキを焼いてみました。

一度作ってみたかったフライパンキッシュですが、火加減が難しくて底が真っ黒に焦げてしまいました。

それでもすごくおいしかったので火加減を工夫してまた作ってみようと思います。

一度作ってみたかったフライパンキッシュですが、火加減が難しくて底が真っ黒に焦げてしまいました。

それでもすごくおいしかったので火加減を工夫してまた作ってみようと思います。

何よりも、全然くっつかなかったのがストレスなく調理できてよかったです。

買ったばかりのフライパンは使った後に油をなじませるために「油返し」と言う作業を行わなければなりません。 フライパン表面の酸化被膜(さんかひまく)に小さな穴が開いていて、その穴に油が入ると表面に薄く油の膜が作られて 全体が真っ黒になると焦げ付きにくいフライパンになります。

鉄のフライパンで料理をすると鉄分の補給にもなるため貧血予防にも良いと思います。 洗う時に洗剤を使わないなど取り扱いが少し面倒ですが、いっぱい使って真っ黒に育てていきたいと思いました。